Процесс производства

Откройте для себя последние достижения в разработке, производстве и тестировании светодиодных экранов в Enbon. Изучите различные производственные процессы и технологии.

Откройте для себя последние достижения в разработке, производстве и тестировании светодиодных экранов в Enbon. Изучите различные производственные процессы и технологии.

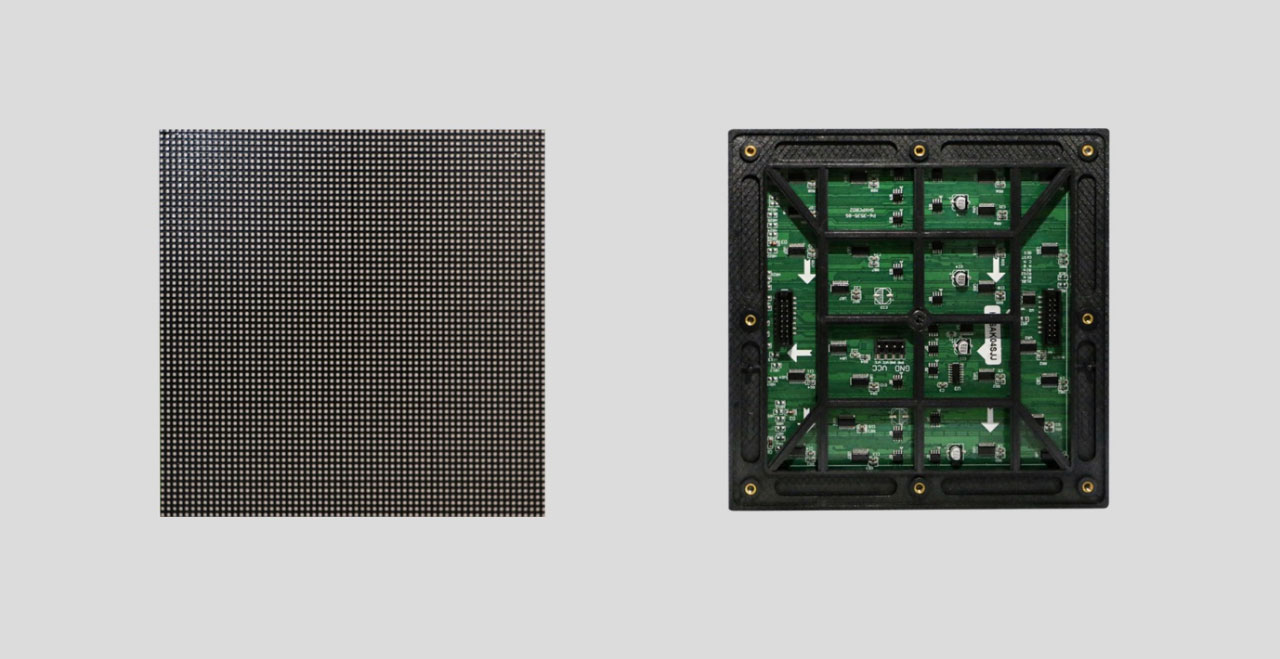

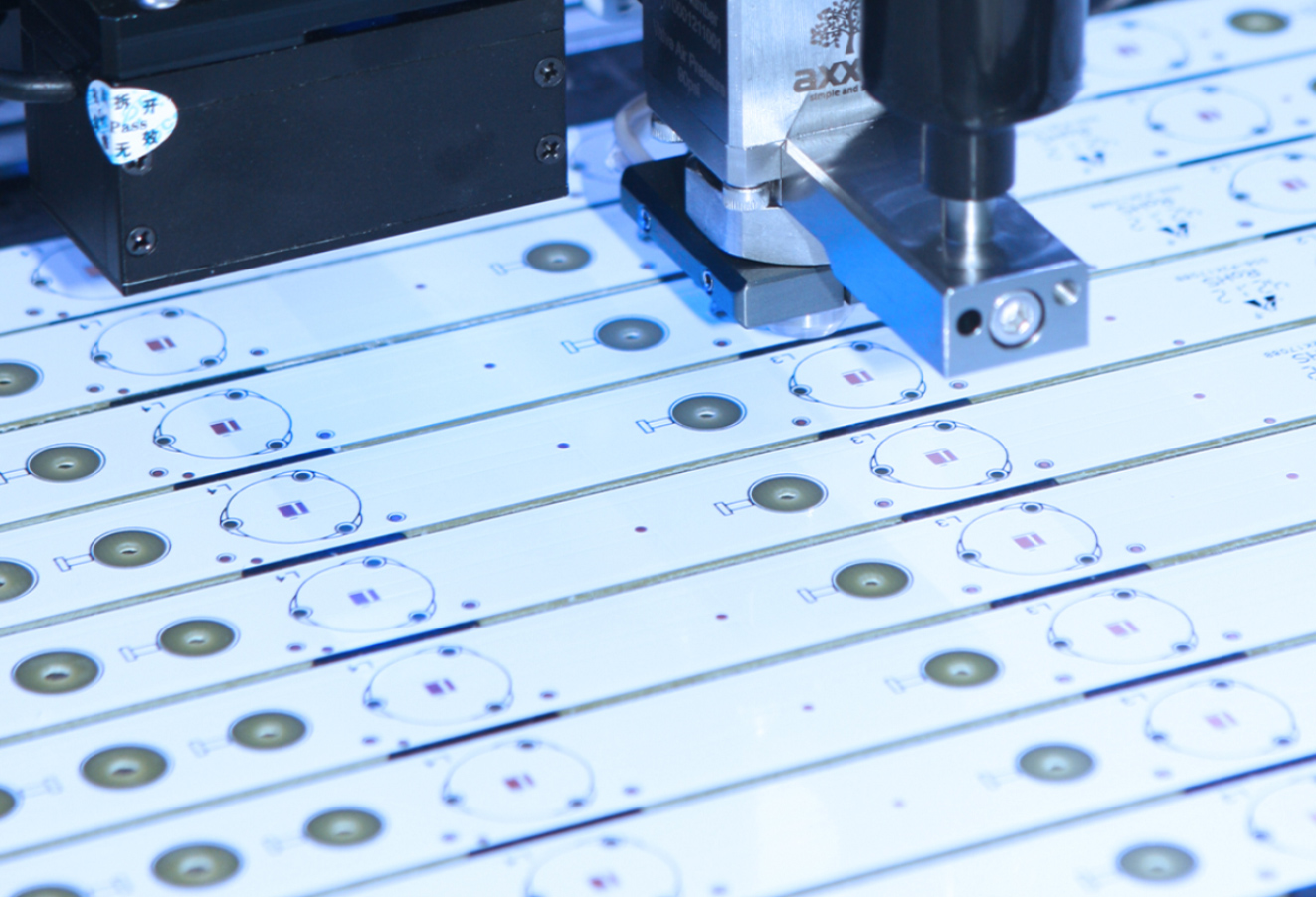

Являясь ведущим производителем светодиодных дисплеев в Китае, Enbon предлагает две серии продуктов: прямое подключение (DIP) и поверхностное крепление SMD, Полностью соответствует расстоянию между точками, расстоянию просмотра, яркости и экологическим требованиям различных приложений. Мы создали полную систему разработки, производства и контроля качества продукции, оснащенную 8 автоматическими производственными линиями SMT, 4 автоматическими принтерами и 2 автоматическими линиями сушки для внешней продукции, и можем полностью реагировать на различные заказы и требования. Продукты получили сертификаты CCC, FCC, CE, IAF, ROHS и других международных стандартов, сертификаты квалификации продукта и предприятия, отчет об испытаниях продукта и патентный сертификат.

Проверьте поверхность материала на наличие механических повреждений или отверстий. (Размер чипа Rock Hill и размер электрода соответствуют технологическим требованиям с завершенным рисунком электродов).

Микросхемы светодиодных электронных дисплеев сбиваются вместе даже после небольших срезов (около 0,1 мм), что делает их непригодными для последующих операций обработки. Приклеенную пленку чипа спрессовали и расширили с помощью развертки, чтобы увеличить зазор светодиодного чипа примерно до 0,6 мм. Также можно использовать масштабирование вручную, но это может привести к появлению ненужных шаблонов и другим нежелательным проблемам.

Серебряный клей или изолирующий клей размещается в соответствующих местах на кронштейне светодиодного дисплея. (Для чипов красного, желтого и желто-зеленого светодиодов с проводящими подложками GaAs, SiC и тыльными электродами используется серебряный клей. Для чипов светодиодов синего и зеленого света с сапфировыми изолирующими подложками для фиксации чипов используется изолирующий клей. . ) Процесс контролирует количество клея, высоту коллоида, расположение клея, а также серебряный клей и изоляционный клей имеют строгие требования в отношении хранения и использования, бодрствования, смешивания и времени использования. Серебряный клей требует особого внимания в процессе работы.

Поместите расширенные светодиодные чипы (с клеем или без него) на устройство для швейного стола, поместите кронштейн светодиода под устройство и вставьте светодиодные чипы один за другим в соответствующие позиции под микроскопом. По сравнению с автоматической установкой, ручная установка чипов имеет одно преимущество: Это означает, что вы можете легко заменить другой чип в любое время. Подходит для продуктов, которым требуется несколько чипов.

Автоматическая установка фактически сочетает в себе два этапа: нанесение клея (дозирование) и монтаж чипа. Сначала нанесите первую точку на серебряный клей (изолирующий клей) кронштейна светодиода. Далее; , используйте вакуумную насадку, чтобы всасывать движущееся положение светодиодного чипа и поместите его сверху. При соответствующем положении опоры. Процесс автоматической установки стойки требует ознакомления с оперативным программированием устройства, регулировки клея и точности установки устройства. При выборе сопел следует выбирать сопла для запекания, насколько это возможно, чтобы избежать повреждения поверхности светодиодных чипов, особенно синих и зеленых чипов, и следует использовать запекание. Это связано с тем, что сопло может повредить текущий диффузионный слой на поверхности чипа.

Целью спекания является затвердевание серебряного клея, поэтому во время спекания необходимо контролировать температуру, чтобы предотвратить порчу партии. Температура спекания серебряного клея обычно контролируется на уровне 150 ℃, а время спекания составляет 2 часа. В зависимости от реальной ситуации ее можно отрегулировать до 170 ℃ на 1 час. Изоляционные клеи обычно выдерживают температуру 150 ℃ в течение 1 часа. Печь для спекания серебряного клея необходимо открывать каждые два часа (или один час) в зависимости от технологических потребностей для замены продуктов спекания, и в промежутках ее нельзя открывать свободно. Не используйте печь для спекания для каких-либо других целей, чтобы предотвратить загрязнение.

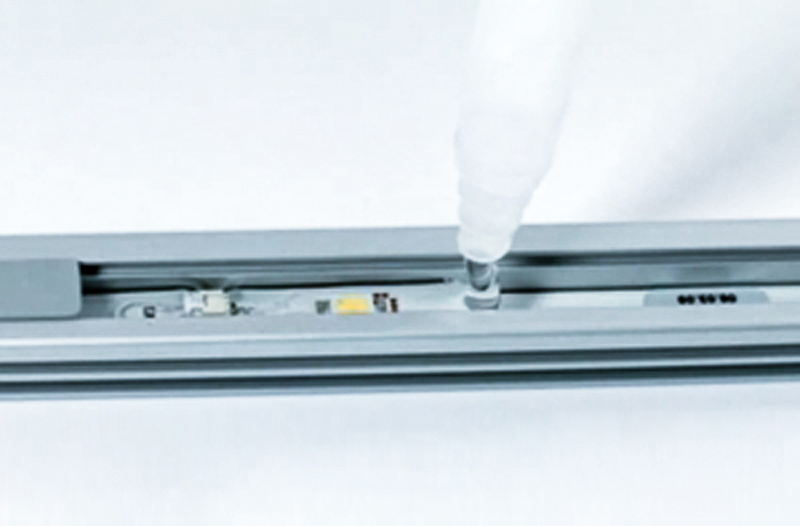

Целью обжима является подведение электрода к светодиодному чипу и соединение внутреннего и внешнего выводов изделия. Существует два типа прессования светодиодных дисплеев: шариковая сварка золотой проволоки и прессование алюминиевой проволоки. Сначала нажмите на первую точку электрода светодиодного чипа, затем протяните алюминиевый провод в соответствующий кронштейн, нажмите на вторую точку и вытащите алюминиевый провод. В процессе сварки шариком из золотой проволоки шар нагревается перед нажатием на первую точку. В остальном процесс тот же. Сжатие играет важную роль в технологии упаковки больших светодиодных экранов. Основными процессами, требующими контроля, являются форма дуги золотой проволоки (алюминиевой проволоки), форма паяного соединения и натяжение прессования.

При упаковке светодиодных электронных экранов используются методы клея, заливки и формования. Проблемы управления процессом включают управление пузырьками воздуха, объемом материала и черными пятнами. При проектировании основное внимание уделяется выбору подходящей комбинации эпоксидной смолы и основы. Светодиодная раздача имеет варианты TOP-LED и Side-LED. Ручное дозирование требует точного контроля количества эпоксидной смолы. Использование белых светодиодов может привести к различиям в цвете из-за осаждения люминофора. Соединение светодиодов и инкапсуляция светодиодов лампы являются распространенными методами. При заливке светодиод формуется путем впрыскивания жидкой эпоксидной смолы в полость формы. При формовании светодиодов форма заполняется твердой эпоксидной смолой, которая затекает в канавки светодиода и затвердевает.

Отверждение означает затвердевание герметизирующей эпоксидной смолы. Типичные условия отверждения эпоксидной смолы: 135 ℃, 1 час. Формование упаковки обычно составляет 150 ℃, 4 минуты. Пост-отверждение позволяет эпоксидной смоле полностью затвердеть во время нагрева светодиода. Постотверждение очень важно для улучшения прочности связи между эпоксидной смолой и печатной платой. Типичные условия: 120℃, 4часа.

Поскольку в процессе производства экраны светодиодных дисплеев соединяются вместе (а не по одному), в упаковке светодиодной лампы используется разрез ребер, чтобы обрезать ребра кронштейна светодиода. . SMD-LED находится на печатной плате, и для выполнения операции разделения требуется машина для нарезки.

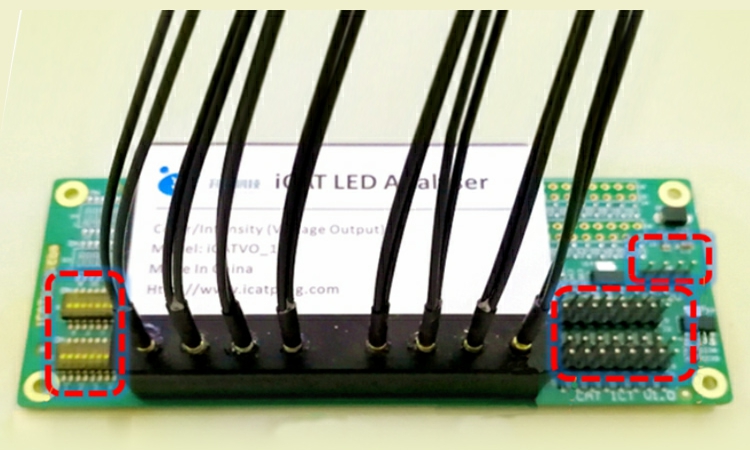

Проверьте фотоэлектрические параметры светодиодов, проверьте форму и размер и отделите электронные светодиодные дисплеи в соответствии с требованиями заказчика.

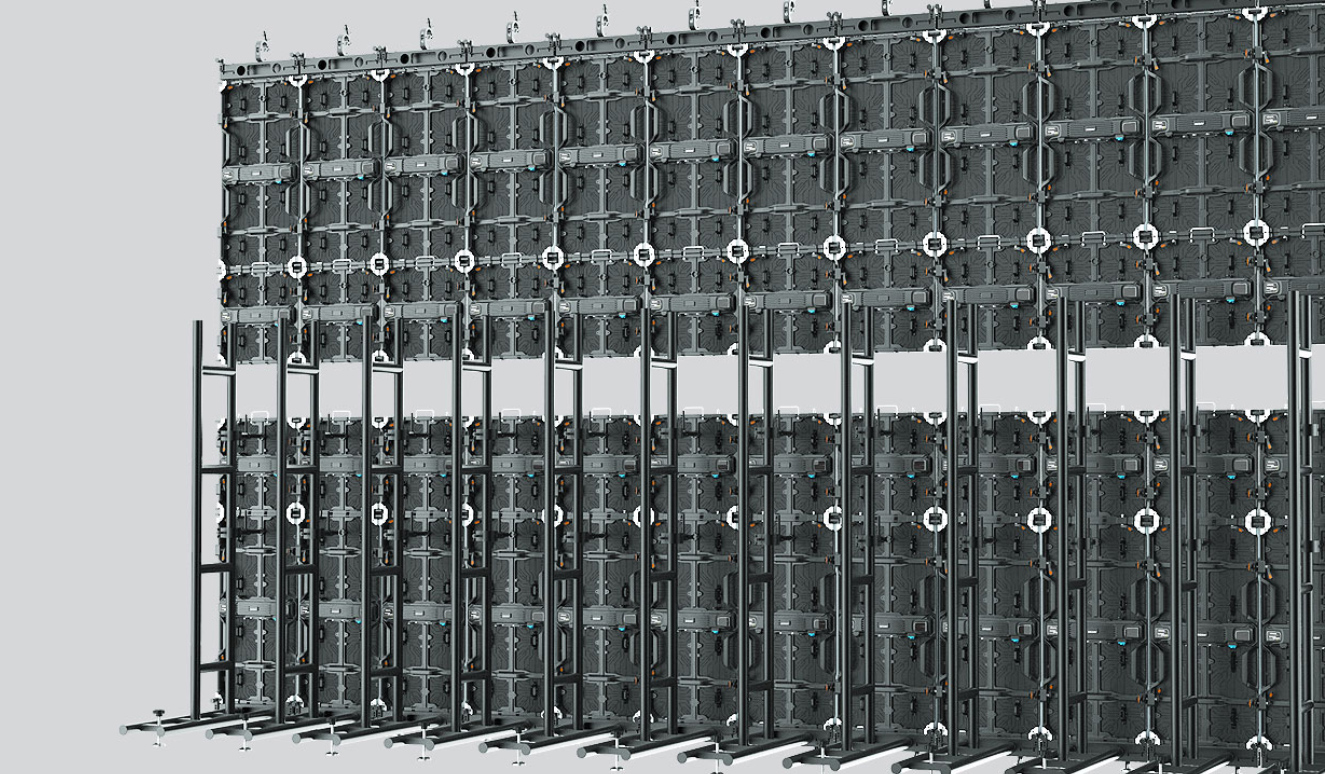

Коробка представляет собой комбинацию различных модулей, а плоскостность коробки и расстояние между модулями напрямую связаны с общим эффектом сборки коробки. В настоящее время широко используются коробки для обработки алюминиевых пластин и коробки для литья под давлением алюминия, а их плоскостность может достигать 10 линий. Зазор сшивания между модулями оценивается как расстояние между ближайшими пикселями между двумя модулями. Когда два пикселя находятся слишком близко друг к другу, загорается яркая линия. Если два пикселя находятся слишком далеко друг от друга, появится темная линия. Перед сборкой необходимо измерить и рассчитать стыки формы и заранее выбрать относительную толщину металлических листов, вставляемых для сборки.

Процесс изготовления водонепроницаемой конструкции для светодиодных дисплеев. Его характеристикой являются следующие этапы: